在精密制造领域,智能化浪潮正以前所未有的深度重塑生产场景。我们走进威力传动的精密减速器智能工厂,近距离观察这家企业在网络科技与工业制造融合中的创新实践。

步入车间,首先映入眼帘的不是传统制造厂中密集的流水线工人,而是一排排高效协同的工业机器人。这些机械臂在精密减速器核心部件的装配环节中,凭借内置的视觉识别与力反馈系统,能够以微米级精度完成齿轮啮合与轴承压装,其重复定位精度达到惊人的±0.02毫米。这种将机器人技术与精密工艺深度结合的模式,正是威力传动在智能工厂建设中的基础创新。

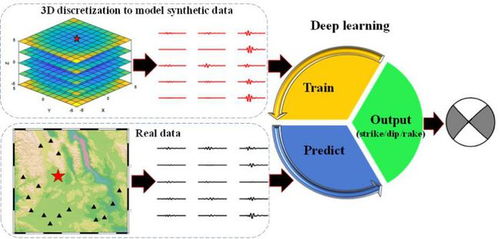

更深层次的变革发生在数据层面。工厂部署的物联网感知网络,通过数千个传感器实时采集设备状态、工艺参数与环境数据。这些信息汇聚到中央智能管控平台,经过工业大数据分析与机器学习算法的处理,不仅实现了对生产过程的实时监控与预警,更能通过历史数据建模,优化减速器的装配工艺路径。例如,平台曾通过分析温差对材料形变的影响数据,自动调整了不同季节的热处理参数,使产品良品率提升了2.3个百分点。

网络科技领域的开发成果在此得到了实体化应用。工厂采用了数字孪生技术,为每条产线、每台关键设备创建了虚拟映射。工程师可以在数字世界中对新工艺进行仿真测试与迭代优化,再将验证后的最佳方案下发至物理生产线,极大缩短了从研发到量产的时间周期。基于5G网络的低延迟特性,实现了关键设备的远程精准操控与维护指导,专家无需亲临现场即可解决复杂技术问题。

在供应链协同方面,威力传动构建了基于区块链技术的供应商管理系统。从特种钢材的溯源、零部件的质量数据,到物流信息,所有环节都被记录在不可篡改的分布式账本上。这不仅提升了供应链的透明度与可靠性,更为后续的产品全生命周期管理提供了可信的数据基础。当某个批次的产品需要召回或维护时,系统能在几分钟内精准定位所有相关组件与成品。

智能工厂的创新远不止于生产环节。威力传动将人工智能技术引入产品研发初期,利用生成式设计算法,在给定负载、扭矩、尺寸等约束条件下,由软件自动生成数十种减速器结构方案,工程师再从中筛选出最优的轻量化、高强度设计。这种“AI辅助创新”模式,使新型减速器的设计周期缩短了约40%。

车间的智能化变革也重塑了人才需求。传统操作岗位在减少,而能够驾驭智能系统、进行数据分析的复合型技术工程师需求大增。威力传动与高校合作开设的“智能制造实训基地”,正致力于培养既懂机械原理,又精通数据算法的下一代产业工程师。

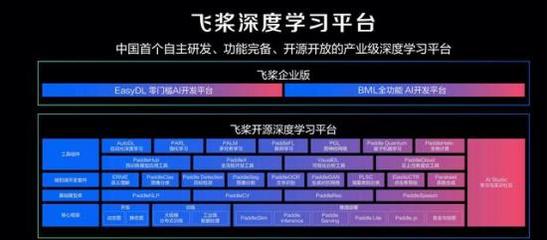

从威力传动的实践可以看出,精密制造业的智能化转型,已不再是单点技术的应用,而是网络科技(物联网、大数据、人工智能、数字孪生、区块链等)与制造技术深度融合的系统工程。它正推动着制造业从“经验驱动”向“数据驱动”的深刻转变,在提升效率与品质的也在重新定义着“中国制造”的创新内涵与竞争边界。这座智能工厂车间里闪烁的指示灯与流淌的数据,或许正是中国高端装备制造业迈向高质量发展的一个生动缩影。